對于電池生產行業而言,如何控制生產出來的每一個電池都符合要求,這是急需解決的問題。通過對每一個電池進行編碼生成相應的條形碼,對電池生產過程中的每一道工序進行跟蹤檢測,將數據自動上傳至后臺數據庫中,從而有效的控制了電池的品質,大大減少了人為因素的干預導致質量的不合格。

一、系統目標

1.建立以CELL ID為紐帶的數據中心和批次等級控制中心,滿足3 秒/CELL 生產工作節拍要求,系統具有良好的經濟性、穩定性、易用性和易維護性

2.實現電池條碼打印、注液稱量、ACR/OCV檢測,NCR、化成、老化、包裝噴碼等設備的全面集成

3.實現電池、物料托盤、外包裝箱條碼編碼的唯一性標識

4.實現生產工序信息的追蹤追溯:注液信息、機臺信息、操作員信息等

5.實現嚴格的批次等級分類包裝,對條碼可讀性、注液量、批次、等級、噴碼、包裝等質量實時監測報警,生產數據分析系統

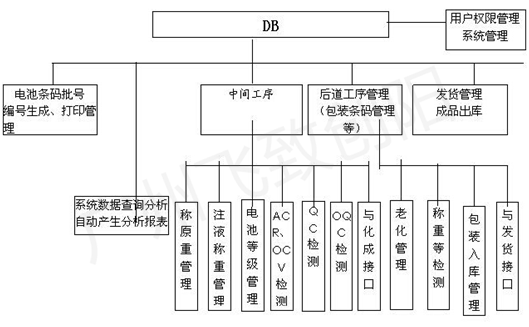

二、系統結構

系統部分功能介紹

1.電池條碼生成

用戶可以根據在系統中設置的條碼生成規則,生成每一個電池的身份識別號,通過這個身份識別號即可查詢到這個電池在生產過程中的各項數據。

2.電池原重

對電池進行稱原重時,首先操作人員要檢查電池上是否存在條碼標簽,在確保存在標簽時將電池放置電子天平稱上,同時電池上條碼標簽對準掃描口;稱出電池原重,此時會有提示音;電池條碼和電池原重顯示出來后數據將自動保存到數據庫中,然后進行下一個電池稱重。

3.注液稱重

注液稱重是用于檢測電池里注液情況,手工錄入電池批號,將注液完的電池放置電子天平稱上,同時電池上的條碼標簽對好掃描槍,在掃描條碼的同時也稱出電池的重量W2(注液后)也取出了數據庫中對應電池原重(W1)。通過兩個重量計算注液量并與標準誤差比較得出差值,根據差值得到相關狀態的結論。

如果狀態顯示綠色表示注液在標準范圍值內;如果狀態顯示紅色表示條碼掃描錯誤,需要重新掃描條碼;如果狀態顯示藍色表示電池注液后重量差超出范圍值;如果狀態顯示黃色表示電池注液后重量低于范圍值。

4.ACR/OCV檢測

檢測電池的ACR/OCV,用戶通過選擇規格型號,輸入標準值、溫度,選擇機臺,其中標準值可以抽樣取得;掃描出電池標簽條碼;監控ACR、OCV測試儀,取得ACR值、OCV值判斷是否在設定范圍沒有數據則保存失敗;計算ACR、OCV狀態發出成功提示音

5.包裝

包裝數據記錄,當用戶選擇好包裝的類型后,系統會自動從基礎數據檔案中取出這個類型每箱的上下限數量及批次范圍,然后在掃描電池是否能進入包裝流程,是否符合包裝要求。

官方微信

官方微信

咨询热线:020-29865190

咨询热线:020-29865190

当前位置:

当前位置:

咨询热线:020-29865190

咨询热线:020-29865190

微信:18028689483

微信:18028689483

QQ:3095490471

QQ:3095490471

地址:广州市天河区中山大道中995号天旺阁商业中心7-8层

地址:广州市天河区中山大道中995号天旺阁商业中心7-8层